Fortschritt misst sich nicht nur in den ganz großen Ideen. Er kann sich auch in winzigen Toleranzen zeigen. Unabhängig davon, ob es um die Medizintechnik, den Maschinenbau oder optische Geräte geht: In all diesen Bereichen hängt die Funktionalität in höchstem Maße von einer präzisen Fertigung ab.

Wo Bauteile bis auf wenige Mikrometer genau gefertigt werden müssen, entstehen häufig unbemerkt Innovationen, die ganze Branchen bewegen. Deutschland gilt dabei weiterhin als einer der führenden Standorte, wenn es um hochpräzise Fertigungstechnik geht. Laut dem Verband Deutscher Maschinen- und Anlagenbau zählt die Branche zu den exportstärksten Industriezweigen des Landes. Hinter dieser Stärke steht ein komplexes Netzwerk aus Ingenieurwesen, Forschung und mittelständischer Produktionskompetenz.

Warum Präzision auch in Zukunft zu den wichtigsten Themen gehört, erklärt der folgende Beitrag.

Technik, die bis ins Detail greift

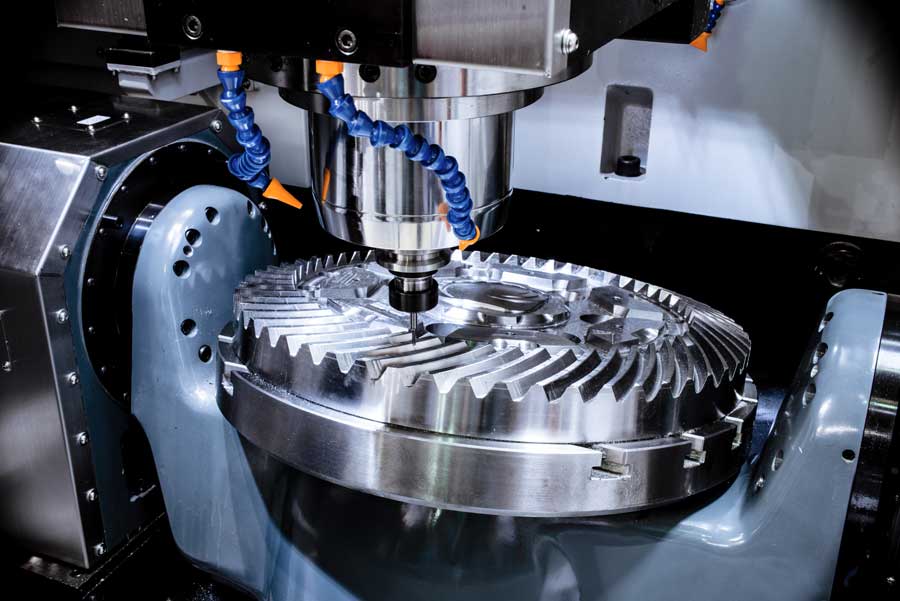

Die Anforderungen an moderne Produkte steigen stetig. Mikrokomponenten in der Halbleiterfertigung, Implantate in der Medizintechnik oder mechanische Teile in Flugtriebwerken verlangen höchste Genauigkeit. In der Praxis bedeutet das, dass Maschinen Bauteile mit Toleranzen im Bereich von wenigen Tausendstelmillimetern bearbeiten.

Einen wichtigen Bestandteil dieser Wertschöpfung stellt die Fräsen Lohnfertigung dar. Bei dieser verbinden sich spezialisierte Fertigungsbetriebe mit Entwicklern und Herstellern, die auf exakte Einzelteile oder Kleinserien angewiesen sind.

Durch den Einsatz modernster CNC-Technologie und einer kontinuierlichen Qualitätssicherung entstehen Werkstücke, die sich selbst unter extremen Belastungen zuverlässig zeigen. Diese Partnerschaften zwischen Auftraggebern und Fertigungsdienstleistern tragen in hohem Maße dazu bei, dass Ideen schnell und präzise umgesetzt werden können.

Digitalisierung ist auch Präzisionsfaktor

Mit der fortschreitenden Digitalisierung verändern sich zahlreiche Produktionsprozesse tiefgreifend. Die moderne Sensorik, automatisierte Steuerungen und datenbasierte Analysen ermöglichen heute eine Fertigung, die Abweichungen schon während der Bearbeitung erkennt und automatisch ausgleicht. Auf diese Weise werden die Ausschussquoten reduziert, die Materialien geschont und Abläufe immer effizienter.

Ein Forschungsprojekt der RWTH Aachen zeigt beispielsweise, wie adaptiv gesteuerte Fertigungsprozesse die Maßhaltigkeit um bis zu 30 Prozent verbessern können. Die Grundlage dafür bildet die Echtzeiterfassung von Parametern wie Temperatur oder Werkzeugverschleiß, die direkt in die Maschinensteuerung einfließen.

Diese Entwicklungen machen die Präzisionsfertigung zu einem zentralen Feld der Industrie 4.0 – und zu einem Motor für Nachhaltigkeit, da gleichzeitig weniger Material und Energie verbraucht werden.

Hohe Verantwortung im Mikrometerbereich

Wo Präzision gefragt ist, steht das Thema Verantwortung im Mittelpunkt. Kleinste Abweichungen können schließlich gravierende Folgen haben, zum Beispiel bei chirurgischen Instrumenten, in Bremsanlagen oder in der Luftfahrt. Die Qualitätssicherung ist daher nicht als Kontrollinstanz am Ende des Prozesses zu verstehen. Sie ist ein integraler Bestandteil der gesamten Produktion.

Parallel dazu rückt das Thema Nachhaltigkeit stärker in den Fokus. Moderne Maschinen arbeiten energieeffizienter, Kühlschmierstoffe werden recycelt und Metallspäne wiederverwertet.

Präzision bedeutet damit auch, die verfügbaren Ressourcen klug einzusetzen. Unternehmen, die hohe Genauigkeit mit ökologischem Denken verbinden, sichern sich langfristig entscheidende Wettbewerbsvorteile.

In die Zukunft mit Feingefühl

Die Verbindung von Handwerk, Wissenschaft und Digitalisierung prägt das industrielle Fundament von morgen. Forschungseinrichtungen und Betriebe entwickeln neue Verfahren, welche die additive Fertigung und klassische Zerspanung kombinieren.

Dabei bleibt eines unverändert: Ohne Präzision kann es keinen Fortschritt geben. Der Erfolg technischer Innovationen beginnt somit im Detail.